化成——锂电池生产的基本工艺中不可忽视的一环

池的生产的基本工艺是很复杂的,包含多种工序,化成是其中不可忽视的一环,它对锂

该过程可以激活电池中的活性物质,使锂电池活化。同时,锂盐与电解液发生副反应,在锂电池的负极侧生成固态电解质界面(SEI)膜,该层膜可阻止副反应进一步的发生,由此减少锂电池中活性锂的损失。SEI的好坏对锂电池的循环寿命、初始容量损失、倍率性能等有着特别大的影响(在接下来维科网技术类文章中,会着重介绍SEI膜,欢迎持续关注)。

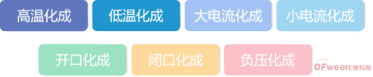

根据锂电池化成时温度、电流、注液口等条件的不同,化成工艺可分为以下几类(引自:葛浩,锂电池自动化成技术的研究及实现):

1.高温化成:充放电过程中,电芯始终处于高温环境中,高温可提高电化学反应速率和SEI膜成型速率。形成的SEI膜一致性较高但疏松、不稳定。

2.低温化成:充放电过程中,电芯始终处于低温度的环境中,低温过程形成的SEI膜致密稳定,但反应速率慢,化成时间较长。

3.大电流化成:化成过程中,充放电电流始终处于0.5C、1C、2C等较大电流,大电流可提高电化学反应速率和SEI膜成型速率,但形成的SEI膜一致性不高、疏松且不稳定。

4.小电流化成:化成过程中,充放电电流始终处于0.02C、0.05C等较小电流,小电流过程形成的SEI膜致密稳定,但反应速率的降低会延长化成时间。

5.开口化成:充放电过程中,电芯注液口始终处于常压开放状态,电化学反应产生的气体可以及时排除,提高了SEI膜成型的一致性。化成设备简单成本低但静置时间长,环境湿度条件要求高。

6.闭口化成:充放电过程中,电芯注液口始终处于密封状态,化成过程无环境湿度条件要求。但化成设备工艺复杂,电芯壳体存在塑性变形风险。

7.负压化成:充放电过程中,从注液口处将电芯抽线KPa。负压化成可将产生的气体及时排除,保证了SEI膜的稳定性和一致性。但化成设备复杂且对气密性要求比较高,此外在抽真空过程中会产生电解液损耗。

化成电流密度:电流密度大,晶核形成速度快,会导致SEI膜的结构疏松,且在负极表面附着不牢固。相反,低电流密度下,晶核形成速度慢,则SEI膜的结构更致密。但是,结构疏松的SEI膜可以浸润更多的电解液,从而使大电流密度下形成的SEI膜的离子导电率大于在低电流密度下形成的SEI膜。(引自:杨娟,锂离子电池化成条件对化成效果的影响)

化成截止电压:闻人红雁等人发现,随着充电的进行,电池里面电压升高,同时伴随着气体产生。一旦产气速率高于注液孔的排气速率,气体就会在电池里面的隔膜间聚集,导致隔膜与负极表面接触不均匀,进而影响锂离子在负极表面的嵌入过程,使得电化学反应过程中锂离子在负极表面不均匀分布,造成金属锂或锂的化合物在负极表面沉积。所以,适当降低化成电压能大大的提升电池的首次充放电效率,降低电池内阻,改善电池循环性能。Kim等人发现,电压越高,电解液越不稳定,会有更多的锂供还原反应使用,降低了锂电池的锂含量。在实际生产中,降低化成电压还能够大大减少化成时间,节约电力成本、提高生产效率。(引自:杜强,锂离子电池SEI膜形成机理及化成工艺影响)

化成温度:温度一方面影响生成SEI膜生成速率及组成;另一方面,高温下SEI膜的部分组分会发生分解,造成SEI膜破裂,会促进消耗锂来生成新的SEI膜。

外加压力:化成过程中会产生气体,如果气体没有及时排除,则会增加锂离子传输距离,阻抗增大,造成电池充电容量降低。若充电中间加上合适的滚压压力,则能够在一定程度上帮助消除气体,不仅能提高电池化成容量,而且电池的倍率和循环性能也显著提升。(引自:杨娟,锂离子电池化成条件对化成效果的影响)(小编认为,负压化成可同样解决该问题)

如下图所示,杨涛等人采用了A(限压)和B(限容)两种化成模式,其根据结果得出,采用工艺B化成后的电池内阻要小于工艺A,且工艺B限容化成后的电池容量分布一致性明显优于工艺A。因此,采用限容化成可提高电池化成的一致性。

赵彦孛采用如下流程评估了A组和B组两种化成流程的影响(化成温度是80℃)。利用扫描电镜分析两组负极表明产生的SEI膜,根据结果得出,两种化成形成的SEI膜无显著差异,都是均匀且致密的。也说明B组在大电流之前,SEI膜就已完全形成,在SEI膜形成后采用更大电流充电,不会对SEI膜造成破坏。

- 上一篇:ACDC转换器的工作原理

- 下一篇:等离子切割机操作规程是什么